Una calibración de una celda de carga es un ajuste o una serie de correcciones que son realizadas en dicho transductor o instrumento para asegurar que el sensor opera de forma precisa y tan libre de error como sea posible.

Todo sensor es vulnerable errores de medición. Estos errores son simples diferencias algebraicas entre el valor que se indica a la salida del sensor y el valor real de la fiera que se le está aplicando a la celda. La medición de errores puede ser causada por varios factores.

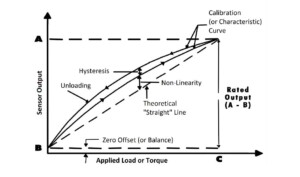

Error cero: Es al grado en el cual la salida de la celda sin carga es mayor o menor que la salida real. Esta se refiere además a el grado en el cual el transductor se mantiene en balance cero con el ambiente. Naturalmente se usa este valor para describir la magnitud mínima que la celda será capaz de detectar de forma precisa partiendo de no tener carga alguna.

Linealidad: Corresponde a la desviación de la señal obtenida respecto a la esperada ante una determinada carga aplicada.

Histéresis: La diferencia máxima de salidas que puede dar el transductor ante la aplicación de una misma carga de forma repetida. Por lo general se mide a la mitad de la producción nominal y se expresa como u porcentaje de la producción nominal. Las mediciones han de tomarse los más rápido posible

Repetibilidad: Diferencia máxima que se obtiene la medir repetidamente una misma fuerza en mismas condiciones ambientales. Esto significa en la capacidad de la celda de mantener consistencia en las lecturas ante cargas idénticas

Cambios en temperatura: Se refiere a los cambios en el error cero de la celda que provoca los cambios de temperatura

Cada sensor tiene una curva característica o una curva de calibración la cuál describe la respuesta del sensor antes una cierta entrada. Durante una calibración regular a un sensor, se revisa el error cero de la celda y la linealidad comparando la lectura del sensor antes una gama de pesos y fuerzas ajustando el sensor a la salida lineal ideal. Durante a calibración se revisa también la histéresis, repetibilidad y error por temperatura en caso de que el cliente así lo solicitase para aplicaciones críticas.

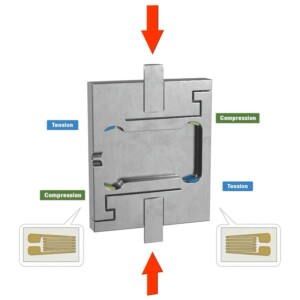

Conforme las celdas de carga se ven expuestas a uso continuo, desgaste o sobre cargas, la resistencia de las galgas extensiométricas se ve alterada levemente lo que provoca ligeros cambios en la señal de salida de la celda. Una recalibración se asegura que de compensar los errores a la salida de la celda a fin de asegurar que esta se mantenga dentro de las especificaciones y por ende, entregue mediciones precisas.

¿Cuáles son los tipos de calibración que hay?

Calibración de un punto: Este es el tipo de calibración más simple que existe y es recomendado en aplicaciones que solo requiere mediciones precisas a una única carga o torque. Si se sabe que la fuerza es lineal, repetible y exacta. Una calibración de un solo punto puede ser realizada para ajustar el error cero de la celda.

Una calibración de un solo punto puede además ayudar a verificar el error de salida a fin de corregir cualquier deterioración en el desempeño de un sensor durante el paso de tiempo.

Calibración de dos puntos: Este tipo de calibración es mas preciso. El error del sensor es ajustado a dos distintos valores de salida resultando en una línea recta razonablemente precisa conforme a la escala de las fuerzas a medir. Los dos puntos empleados en la calibración son del 0 hasta el valor máximo de la celda o la fuerza máxima que se desea medir.

Las celdas de carga y sensores de torque son por lo general rozablemente lineares en un rango de medición. Por lo que una calibración de 2 puntos es habitualmente recomendada al corregir y ajustar las variaciones en el cero de la celda y su sensibilidad. Con estos ajustes, uno puede determinar una ecuación lineal que caracterice la señal de salida del sensor.

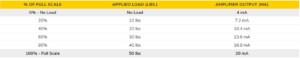

Calibración de 5 puntos: Algunas aplicaciones críticas requieren un alto grado de precisión obre un rango muy específico de medidas. En estos casos, una calibración de 5 puntos es realizada tomando los valores de salida al 0%, 30%, 40%, 60%, 80% y 100% del rango requerido de medición de la celda. En el proceso de calibración de la celda, las lecturas de salida se toman en los valores de escala ascendente y descendente para determinar la repetibilidad y histéresis del sistema

Como la mayoría de las celdas o transductores de fuerza son conectados con un amplificador o display en específico. Dicha instrumentación también es considerada para realizar la calibración de tal forma que la calibración de la celda se realiza en conjunto con los equipos con los que esta va a ser usada. Por ejemplo, una celda de 50 lbs que ha sido configurada con un amplificador de señal IAA200 con salida analógica y un cable de 10 ft de longitud ante una calibración las mediciones que se toman son la entregadas por el sistema en conjunto lo que se ve de la siguiente forma:

Contáctanos

ventas@logicbus.com | soporte@logicbus.com | 55-5431-67-18 | Iniciar conversación