En el mundo de la automatización industrial, los términos PLC, PAC e IPC se lanzan como si fueran intercambiables. El problema es que en muchos sentidos lo son. Y, a medida que avanzan las tecnologías en las tres categorías de dispositivos, sus características y beneficios únicos convergen y sus diferencias se vuelven menos notables.

Entonces, ¿en qué se diferencian estas tres tecnologías?

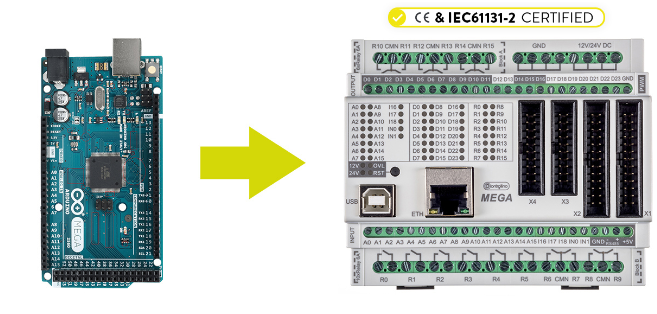

La evolución de los controladores

Hoy en día, los PLC automatizan los procesos, las funciones de la máquina e incluso líneas de producción completas dentro de las plantas de fabricación.

Proporcionan varias ventajas sobre los sistemas de automatización anteriores:

-

Toleran el entorno industrial.

-

Son más fiables y más compactos.

-

Requieren menos mantenimiento que los sistemas de relés.

-

Utilizan un lenguaje de programación simple y son fácilmente extensibles con módulos de E/S adicionales.

A principios de la década de 2000 se introdujeron los controladores de automatización de procesos (PAC). Se pueden describir como controladores industriales que combinan la funcionalidad de un PLC con la capacidad de procesamiento de una PC. Sin embargo, sin una definición estándar, la distinción entre PAC y PLC sigue siendo difusa.

Los PLC de gama alta incorporan muchos de los atributos que alguna vez fueron exclusivos de los PAC: lenguajes de programación estándar, la capacidad de expandir la funcionalidad a través de módulos adicionales, conectividad a varios sistemas de bus y monitoreo y control de una gran cantidad de E/S.

Entonces, ¿Cuál es la diferencia?

Desafortunadamente, las diferencias entre PLC, PAC e IPC siguen siendo tonos de gris en lugar de blanco y negro.

Dicho esto, la forma más sencilla de ver estos tres dispositivos es: un PLC puede considerarse como el controlador base estándar; el PAC es similar a un PLC pero con características adicionales; y, el IPC ejecuta el mismo software que se encuentra en un PAC pero con todas las características de una computadora personal.

Echemos un vistazo más de cerca

-

Los PLC

Tienen una huella pequeña y generalmente usan lógica de escalera para controlar maquinaria o procesos discretos. Ofrecen una amplia gama de características, desde E/S analógicas hasta protocolos de comunicación avanzados, y son relativamente baratos, lo que los convierte en la opción de referencia en proyectos a pequeña escala. Los PLC más avanzados son capaces de E/S remotas y control de movimiento.

-

Los PAC

Son más adecuados para soluciones de automatización más complejas que se ocupan del control avanzado de procesos, control de movimiento, visualización y más. Además, los PAC utilizan la lógica basada en excepciones en lugar de la basada en escaleras. Son más grandes y mucho más caros que los PLC, pero proporcionan una mayor escalabilidad, admiten una gran cantidad de E/S de control, ofrecen la posibilidad de agregar otros PAC para redundancia y mucho más.

-

Los IPC

Ofrecen las mismas ventajas que ofrecen los PAC, pero con aún más capacidades. Cada vez son más adecuados para entornos industriales tanto en el lado del hardware (construcción más robusta) como en el lado del software (más aplicaciones).

Los IPC se utilizan para cualquier cosa que necesite la potencia de la CPU y la versatilidad de los sistemas operativos como Windows o Linux. Algunos se utilizan como centro de control o centro de base de datos para otros dispositivos de control, como PLC y PAC.

¿Qué controlador es el adecuado para usted?

La respuesta limpia y ordenada es: depende.

Un profesional de la industria sugirió: “Si está buscando una máquina independiente, un PLC puede ser la opción correcta. Pero si también desea abordar el movimiento y la seguridad o controlar las E/S remotas, un PAC es a menudo el camino a seguir. Y si necesita agregar características y software adicionales más allá de lo que puede hacer un PAC, es cuando podría comenzar a buscar un IPC “.

El precio siempre será un determinante importante. Sin embargo, ¿está hablando de costos iniciales o costos de por vida? En algunos casos, una gran inversión inicial puede ser más barata a largo plazo cuando se consideran las necesidades futuras de escalabilidad y las capacidades analíticas y de minería de datos para la mejora continua del proceso.

En última instancia, la selección final estará determinada por una variedad de factores que se aplican a su aplicación específica, incluidos los requisitos funcionales.

RTA se especializa en la fabricación de productos de conectividad fáciles de usar, incluyendo puertas de enlace de protocolo industrial, pilas de código fuente integradas y soluciones OEM personalizadas. Nuestros productos son utilizados por ingenieros de control en fábricas de todo el mundo y cuentan con el respaldo de nuestro soporte técnico Enginerd® líder en la industria para ayudar a ahorrar tiempo, dinero y molestias.

Además cuentan con una garantía de 5 años, están hechos en Estados Unidos y siempre están en stock, listos para enviar el mismo día que se realiza un pedido.

Contáctanos

ventas@logicbus.com | soporte@logicbus.com | 55-5431-67-18 | Iniciar conversación