¿Qué relación tienen las celdas de carga en la fórmula 1? En un vehículo de alto rendimiento, el sistema de suspensión hace más que sostener el automóvil, se adapta a las fuerzas aerodinámicas del vehículo, las condiciones variables del camino y las acciones del conductor.

Además, los complejos sistemas de suspensión multipunto en uso en NASCAR® y Fórmula 1® requieren el uso de modelos y simulaciones para garantizar el cumplimiento bajo carga. Se llevan a cabo importantes modelos y análisis para tener en cuenta estas variables. Sin embargo, el paso final para maximizar el rendimiento son las pruebas en vivo para validar el modelo de simulación.

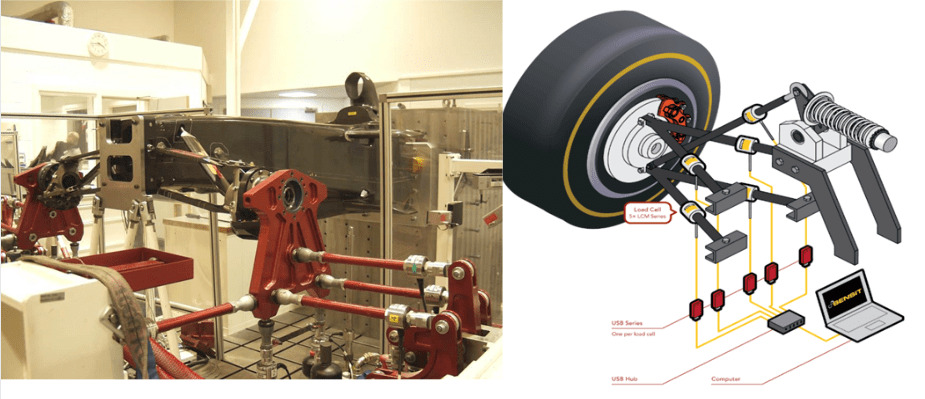

Para lograr esto, las celdas de carga se colocan en línea con cada brazo de suspensión, lo que brinda información detallada de la carga que pasa por cada brazo, mediciones precisas de la carga de la dirección y agarre indirecto de los neumáticos delanteros que permite ajustar el sistema de suspensión para optimizar el rendimiento y el manejo.

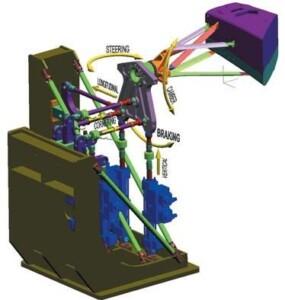

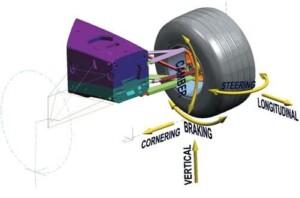

En las imágenes anteriores se muestran las direcciones en las que la suspensión del automóvil tiene reacción a cada una de las fuerzas ejercidas por ejemplo: la aerodinámica, el frenado, las curvas, la aceleración y ángulo de la llanta. Para esto los fabricantes y desarrolladores de estos vehículos implementan simulaciones en las cuales calculan el margen de fuerza que se presenta en una carrera para garantizar la seguridad del piloto y desempeño del auto en la pista.

Esto lo logran hacer con una simulación en banco en la cual utilizan pistones que aplican fuerza paralela a las condiciones reales y celdas de carga para obtener los resultados de estas simulaciones con esto se determinan nuevas aleaciones de materiales ligeros para estos vehículos de carreras.

Pero las simulaciones no solo sirve para calcular las fuerzas ejercidas por las condiciones del camino y determinar la resistencia de los nuevos materiales y diseños de nuevas partes de suspensión la cual deben ser lo más ligeras y resistentes sino también para calcular la fuerza que aplica la fuerza aerodinámica en los alerones traseros y delanteros ya que los vehículos alcanzan velocidades de 300 Km/h pues se necesita tener la mejor estabilidad en el monoplaza.

En el alerón trasero lleva una enorme carga de fuerza ya que al estar cerrado es lo que mantiene las ruedas traseras al piso evitando el subviraje pero cuando la aleta está abierta reduce el área de la superficie del alerón trasero y, por lo tanto, sirve para reducir la resistencia aerodinámica, lo que aumenta rápidamente la velocidad en recta.

Aquí es donde entra en juego la celda de carga y podemos medir la fuerza que se debe ejercer para levantar la aleta trasera y también cuánta resistencia aerodinámica se está aplicando con la aleta cerrada. Con estos datos podemos diseñar con qué propiedades de resistencia se va a fabricar la aleta o el diseño del pistón con la cual se va abrir y cerrar la aleta.

Para extraer los datos en tiempo real se utiliza el amplificador digital de celda de carga USB de alta resolución USB220 elimina la necesidad de un amplificador analógico, fuente de alimentación y equipo de visualización. El módulo recibe alimentación de la PC a través de un cable USB, lo que proporciona voltaje de excitación para el sensor y genera una celda de carga de alta resolución. El voltaje de salida analógico del sensor es luego digitalizado y procesado por un microprocesador que utiliza el convertidor analógico a digital (ADC) integrado de alta resolución (24 bits).

El dispositivo transmisor y receptor USB incorporado permite que el microprocesador se comunique con la PC por medio del enlace USB.

El amplificador de celda de carga USB funciona de la mano con el software de prueba y medición SENSIT, que permite a los usuarios monitorear la salida real del sensor en tiempo real. Esto se calcula en base a los valores de calibración almacenados en la memoria integrada.

La sencilla conexión plug-and-play le permite controlar la salida de la interfaz de la celda de carga USB y disfrutar de una medición que se ve menos afectada por el ruido, la variación de temperatura y la excitación. El amplificador digital de celda de carga USB220 está diseñado y fabricado por FUTEK en los EE. UU.

Contáctanos

ventas@logicbus.com | soporte@logicbus.com | 55-5431-67-18 | Iniciar conversación